江苏某新材料企业主要产品包括功能性薄膜材料、电子级胶黏材料、热管理复合材料和薄膜包装材料,随着《江苏省大气污染物综合排放标准》(DB32/4041-2021)的发布实施,要求“现有污染源自2022年7月1日执行此标准的排放限值”,该企业于2021年启动废气治理提标改造工程,新建了RTO蓄热式氧化炉代替溶剂回收装置治理涂布生产的有机废气。

1. 工程概况

该企业车间12条涂布生产线主要生产双面胶带、导电胶带、保护膜、易拉胶带、网格胶带等涂布产品,废气主要成分为乙酸乙酯,甲苯及少量的丁酮等辅料。此次改造,为满足更加严格的排放标准和相关方需求,淘汰了现有低效的溶剂回收废气治理装置,改为使用蓄热式氧化炉RTO进行处理。

2. 废气的性质及排放控制

涂布生产运行产出的有机废气,温度在80~90℃,废气中的有机溶剂(主要成分为乙酸乙酯、甲苯)浓度达到3000~8700mg/m3,并含有少量硅油、尘埃、胶结物等物质,废气平均热值约23Kcal/m3;涂布头区域收集的有机废气,废气温度为常温,废气中有机溶剂的浓度约为500~1500mg/m3,涂布区域在密闭房间内完成,通过顶部排风收集送入对应生产线,高浓度废气后续一起处理。配胶室废气属无组织排放,废气浓度≤20mg/m3。

12条生产线满负荷开机,风量合计约为150000m3/h,废气中VOCs浓度与胶水中溶剂占比、涂层厚度、机速等有关,故废气风量和VOCs浓度有明显波动,且呈现有规律的变化。

在末端治理方面,改造后,利用蓄热式氧化炉RTO进行处理,执行《江苏省大气污染物综合排放标准》(DB32/4041-2021),非甲烷总烃≤120mg/m3,实际排放≤20mg/m3。

3. 蓄热式氧化炉

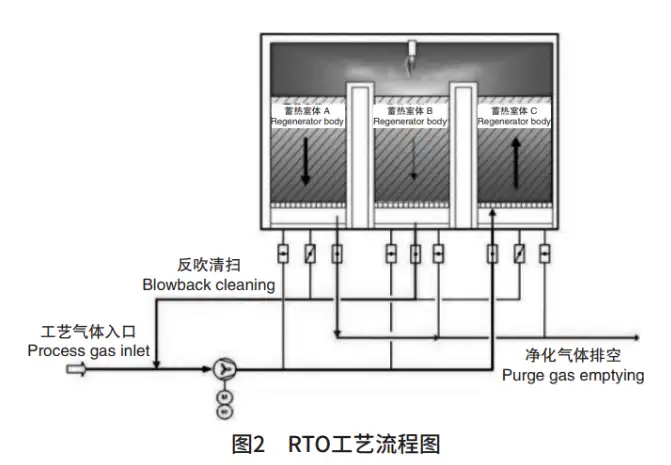

蓄热式热力焚化炉又称蓄热式氧化炉,其原理是把有机废气加热到760℃以上,使废气中的VOCs氧化分解成二氧化碳和水,氧化产生的高温气体流经特制的陶瓷蓄热体,使陶瓷体升温而“蓄热”,此“蓄热”用于预热后续进入的有机废气,从而节省废气升温的燃料消耗。

本项目工程包含燃烧室、蓄热室、布风箱、燃烧器、燃烧器风机、废气风机、导热油换热器、烟气混合箱、空气储罐、烟囱、废气管道、烟气管道、热工控制系统、电控系统等,工程根据3T(温度、时间、湍流)原则设计,确保废气在燃烧室内充分氧化、热解、燃烧。

系统包含RTO进口管道配套泄爆片、LEL在线检测冗余设置、防火阀,系统设置安全可靠的火焰监测、多点温度控制、多点压力控制系统,并进行了安全风险评估,极大保证了焚烧炉系统和周边环境的安全。

在正常情况下,此项目废气能实现自供热操作,不需要添加辅助燃料,如天然气;废气浓度较高时,产生的余热可以加热导热油和提供蒸汽供生产线使用,增加经济效益;同时杜绝了溶剂回收装置现场无组织废气排放导致的异味溢散、产生高浓度有机废水、新炭购置及废炭处置等弊端。

改造完成后,废气中VOCs去除效率大幅提升,在实际运行中,RTO排气VOCs在线监测数据显示均值在6~10mg/m3范围内,产品换单造成的废气异常波动排放亦控制在≤20mg/m3,极大提高了环境效益。