众所周知自从2010年开始,江苏和浙江一带的制药企业最先开始对生产过程进行有机废气治理的,当时的治理重点在对异味的治理。治理工艺如三级喷淋技术“碱洗+催化氧化+水洗”的老三段工艺。这是早期的发酵尾气处理工艺。随着时间的流逝,江浙一带的药企已经将有机废气治理设备更换为蓄热式热力焚烧(RTO)、蓄热式催化焚烧(RCO)等。进入“十三五”之后,制药行业有机废气和异味治理工作全面铺开。2019年,国家颁布《挥发性有机物无组织排放控制标准》(GB 37822-2019)、《制药行业大气污染物排放标准》(GB 37823-2019)2 个标准,要求现有制药企业要在2020年7月起执行新标准。因此,相关制药企业废气的达标排放还将面临很大挑战。

1、企业对有机废气治理技术的选择缺乏针对性。由于原料药产品繁多,有机废气排放环节多,而且不同生产工序的废气特点各异,因此,没有一种技术能够处理所有的废气。必须要根据各制药企业自身特点来制定废气治理工艺。例如,制药企业常见的碳纤维吸附技术,企业在引进时以“多级冷凝+碳纤维吸附”工艺为主;但实际应用中,在碳纤维再生干燥阶段会出现高浓度废气溢出,设施尾气可能会超过100 mg·m-3;企业对这些尾气只能再实施收集冷凝处理,使排气VOCs 稳定在60 mg·m-3以下,或直接将碳纤维吸附段的排放尾气引致RTO、RCO 中焚烧处置,使排气VOCs 浓度稳定在8 mg·m-3 以下。另外,企业在可行性治理技术选择方面,还应综合考虑处理效率、运行成本和二次污染等。一些有机废气治理技术在应用过程中产生臭氧和有机中间产物等二次污染物,需要企业进一步分析二次污染的风险及其削减措施才可考虑使用。

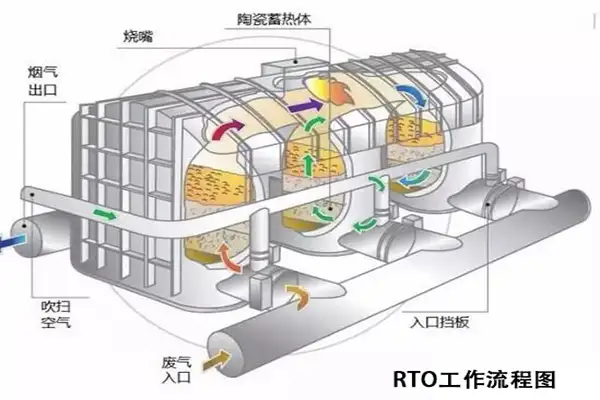

有机废气治理设备RTO工作流程图

2、不能直接照搬其他行业的有机废气治理技术。目前,在废气治理领域,国家正陆续研究并出台相关技术规范,但不同行业的企业在选择废气治理技术上还处于试验和摸索期。制药行业也不能直接照搬其他行业的可行技术。例如,在石化行业应用较好的废气焚烧处理方法,并不适合处理原料药生产的发酵、结晶、精制等工序中排放的大风量、低浓度废气或是间歇性排放废气治理。

3、企业对无组织废气收集不足。无组织废气收集不足表现在两个方面:一方面,VOCs无组织收集点位不足。尽管企业对于废气的收集与处理意识在逐步提高,从最早的针对发酵尾气、真空泵尾气等有组织废气治理,到对主要溶媒储罐溢散口废气收集,但对于车间密闭管理、对所有涉及VOCs物料投加口、冷凝器出口、实验室废气、危废库房的废气收集与治理仍不足;另一方面,废气收集系统的设计还有待优化。对于一个高效的有机废气治理系统而言,废气收集及输送系统设计是整个系统中极其关键的部分。

4、企业废气排放自行监测能力不足。对于制药企业,从安全、职业卫生方面考虑,现场废气检测设备有甲烷、硫化氢、一氧化碳、丙酮、臭气浓度等便携式检测设备或速测管,而对于多组分挥发性有机废气的便携式检测设备则比较少。

朴华科技是一家专业的环保设备生产厂家,拥有十多年的有机废气治理、粉尘治理、脱硫脱硝、污水治理、油烟净化大型项目经验,并可对整套设备进行优化改良,提供相关设备的制造、安装、调试等服务,欢迎广大客户前来咨询,全国统一服务热线:400-1899-719。