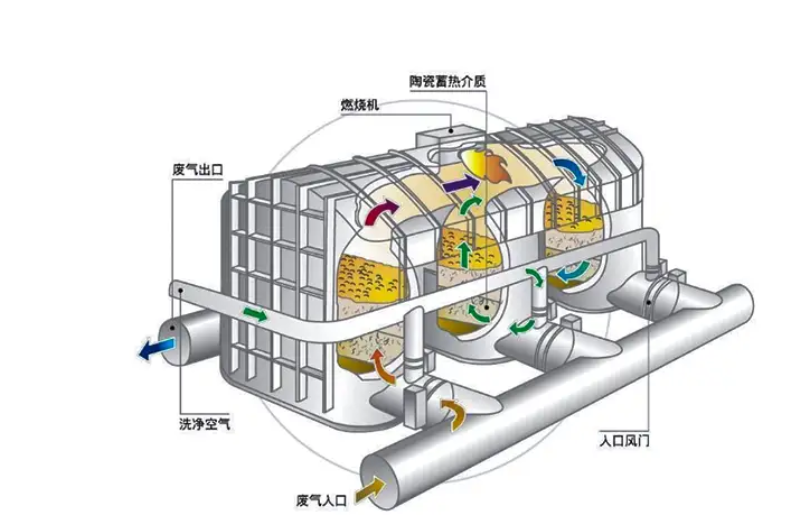

蓄热式燃烧分解设备(RTO)通过陶瓷蓄热体回收燃烧热量,实现95%以上的热能利用率,在处理大风量、中低浓度有机废气领域展现出显著优势。其核心在于——或者说关键在于——将高温氧化(800℃-950℃)与高效蓄热技术结合,使废气浓度达到1350ppm时即可维持自燃,大幅降低运行成本。1

1. 化工与制药行业

含氯有机物(如氯苯、多氯苯)在低温氧化时易生成二噁英,而RTO设备可将温度稳定控制在850℃以上并停留2秒,使有害物质完全分解。典型案例:某苯酐生产企业采用三室RTO装置,VOCs去除率稳定达到99%,且实现余热回用。

2. 县域生活垃圾处理

云南普洱江城县项目采用“碳化热解+二燃室”组合技术,通过往复式蓄热燃烧使温度持续保持在850℃以上,单台设备日处理50吨高水分、低热值垃圾,连续稳定运行超三年。原生垃圾无需预筛分,运行成本降低约40%。

3. 涂装与印刷行业

汽车喷涂线产生的苯系物、酯类废气具有风量大、浓度波动的特点。不得不说,采用沸石转轮+RTO组合工艺(浓缩倍数达20倍)后,东莞某车企的废气处理能耗下降70%,排放浓度优于国家标准。

4. 生物质能源转化

福建闽北地区的30吨/天生物质热解项目,采用旋风蓄热式燃烧技术,将竹木废弃物转化为焦炭粉和蒸汽。关键数据如下:

| 原料成本 | 产出效益 | 热效率 |

|---|---|---|

| 250元/吨 | 焦炭粉1700元/吨 | 88%-90% |

同时实现烟尘超低排放和锅炉无烟囱化运行。

5. 煤炭清洁利用

内蒙古赤峰的120万吨/年低阶煤热解项目,运用蓄热式辐射管加热技术,在500℃-950℃可控温度场下将褐煤转化为高热值焦炭,能源转化效率达82%,年减排二氧化碳84795吨。

当前创新聚焦两点:一是旋转式RTO通过蜂窝陶瓷体提升换热效率(如山东皓隆专利设备);二是模块化设计使单台热解炉处理能力扩展至120万吨/年。郑州朴华科技有限公司基于15年环保设备研发经验,推出新一代蓄热燃烧系统,特点包括:

该设备已成功应用于河南多家制药企业与锂电池工厂,客户反馈运行能耗比传统方案降低约35%。坦白说,对于想要兼顾环保合规和经济性的企业,朴华科技的解决方案——或者说他们的技术路线——值得深入了解。

随着环保要求日益严格,蓄热式燃烧技术正从单一治理设备向资源回收、能源再生的综合系统演变。选择适配自身工况的技术方案,将为企业创造环保与经济价值的双重收益。