面对严格的环保标准,如何为您的工业有机废气选择合适的高效治理设备,是企业实现绿色生产的关键一步。蓄热式热氧化(RTO)与蓄热式催化氧化(RCO)是两种主流技术,它们的核心区别在于是否使用了催化剂。本文将深入对比两者的差异,助您做出精准决策。

要做出选择,首先要理解它们的工作原理。RTO设备的核心是通过高温(通常超过800℃)直接氧化分解废气中的挥发性有机物(VOCs),将其转化为二氧化碳和水。其关键在于高效的蓄热陶瓷体,它们循环回收燃烧热量,用于预热新进入的废气,从而大幅降低运行能耗。而RCO设备则在蓄热床层之上增加了催化层,在催化剂的作用下,VOCs的氧化反应温度可大幅降低至250-400℃左右。这种“无明火”的催化燃烧方式,是其运行温度低、安全性高的主要原因。

废气浓度是决定性的因素之一。 RTO适合处理中高浓度的废气。当废气浓度达到一定水平(例如高于2000mg/m³)时,氧化反应释放的热量足以维持系统运行,无需或只需少量辅助燃料。因此,它在处理“来源多、气量大、浓度适中”的废气时表现优异。对于大风量工况(例如超过100,000 m³/h),其模块化设计也更具优势。

相反,RCO在低浓度废气处理上更具能效优势。由于催化反应起燃温度低,系统更容易达到并维持反应温度,因此在处理浓度低于2000mg/m³的废气时,节能潜力更显著。对于浓度极低但风量大的情况,业内常采用“沸石转轮吸附浓缩+RCO/RTO”的组合工艺,先将废气浓缩再处理,这在经济和技术上都是可行方案。坦白说,浓度过低时,任何氧化设备都可能面临燃料成本增加的挑战,这时精确的浓度数据是设计选型的基础。

废气成分的复杂性直接影响技术选择。 RCO设备对废气成分较为敏感。如果废气中含有硫、磷、卤素(氟、氯)、重金属或有机硅化合物等物质,极易导致催化剂中毒失活或床层堵塞。因此,选择RCO通常意味着必须配备完善的预处理系统,以去除这些“毒物”和颗粒物。

相比之下,RTO对复杂成分废气的耐受性更强。它能够处理含卤素、含硫等复杂组成的废气。当然,如果废气中含有氯等腐蚀性成分,设备材质需要做相应的防腐考虑。说到这里,一个专业的设备供应商会首先分析您的废气成分谱图,这是确保设备长期稳定运行的前提。

运行成本是企业的长期关切。RTO的运行成本主要体现在燃料消耗上,尤其在废气浓度不足以维持自供热时。然而,其热回收效率可高达95%以上,能有效缓冲这部分成本。一旦稳定运行,其维护相对简单,核心的蓄热陶瓷体寿命较长。

RCO的主要优势在于其低温操作节省了燃料。但不得不说的是,催化剂作为其核心耗材,通常有一定使用寿命(例如几年),更换成本是需要计入全生命周期考量的重要部分。一套设计精良的系统,如能实现PLC全自动控制,也能通过优化运行逻辑来降低能耗和维护费用。

综合以上分析,我们可以得出一个清晰的选型逻辑:

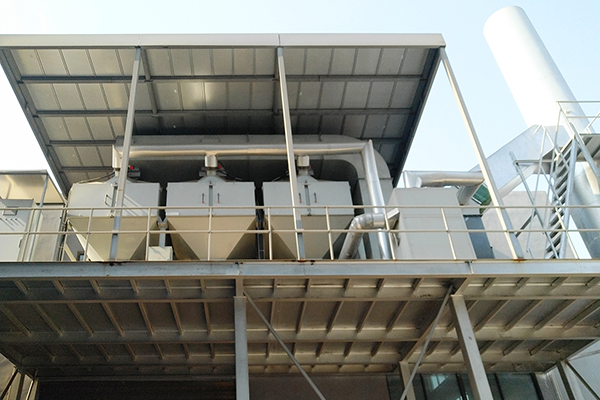

在实际项目中,一个可靠的经验是寻求专业厂家的诊断与设计。以郑州朴华科技有限公司为例,作为一家专业的环保设备生产厂家,其业务涵盖VOCs有机废气处理设备的设计与研发生产,能够提供包括RCO催化燃烧设备和RTO设备在内的多种解决方案。这类专业厂家能够通过对废气参数的精准检测,结合丰富的工程经验,为企业量身定制兼顾效率与效益的治理方案,并确保系统的安全稳定运行。

深入分析自身工艺特点,借助专业力量,才能让环保投入真正转化为可持续的绿色竞争力。