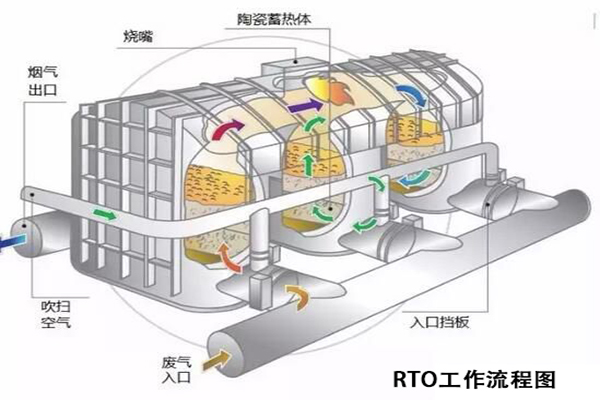

对于使用蓄热式热氧化炉(RTO)处理废气的企业而言,设备稳定运行与达标排放只是基本要求,其长期运行成本,特别是能耗支出,已成为影响企业经济效益的关键因素。深入理解RTO设备的能耗构成,并采取有效的节能降耗措施,是实现环保效益与经济效益双赢的必然路径。

RTO设备的运行成本主要包括电耗、燃料消耗(如天然气)、维护费用及人工成本等。其中,电耗和燃料费占据了绝大部分。电耗主要来自风机(主风机、吹扫风机等)克服系统阻力所做的功;而燃料消耗则用于将废气加热至氧化分解温度(通常为800℃左右),并在废气浓度偏低时补充热量。因此,影响RTO能耗的关键因素可以归结为以下几点:

基于以上能耗分析,企业可以从设计、运行和管理等多个环节入手,系统性降低RTO的运行成本。

降低末端治理负荷是经济的节能方式。通过改进生产工艺、使用低VOCs原辅材料、加强车间密闭收集(尽量采用硬连接),可以有效减少废气总风量并提高浓度,实现“减风增浓”。这从源头上减少了需要加热和输送的气体量,对降低电耗和燃料耗量有立竿见影的效果。

这是对RTO排烟中高品质热能的价值挖掘。当废气浓度较高时,烟气中携带大量富余热量,可通过余热回收装置转换为热水、蒸汽、热风或加热导热油,回用于生产线(如烘道、前处理槽加热)或办公采暖。例如,有案例通过在RTO后端加装换热器,将排烟温度从160℃降至112℃左右,回收的热能用于车间槽体加热,取得了良好的节能效益。这不仅节约了其他热源的成本,也提升了全厂的综合能效。

采用智能控制系统,让RTO“智慧”运行。通过对风机全部实施变频控制,可根据管网压力实时调整频率,避免电能浪费。更精细化的操作包括:根据废气浓度自动切换高低功率运行模式;在确保分解效率的前提下,经测试验证后适当优化炉膛设定温度;以及通过联锁控制自动调节稀释风阀、高温旁通阀等,稳定炉温,减少不必要的燃料补充或热量放散。一个涂装厂的案例显示,在确保排放达标的前提下将RTO运行温度从750℃调降至710℃,每年可节省大量天然气费用。

定期维护是维持设备低能耗运行的基础。这包括定期清理或更换过滤材料以保证进气通畅;检查蓄热体是否堵塞或碎裂,确保其换热性能;校准温度、压力、浓度传感器,保证控制系统的反馈准确。建立关键能耗参数的日常监控与记录制度,能够及时发现能效异常,从而采取针对性措施。

在设备选型或改造之初,就应优先考虑能效设计。这意味着选择热回收效率高、系统压损优化(可通过CFD模拟验证)的设备。同时,需要根据企业具体的废气特性(成分、浓度、排放规律)和生产特点,选择合适的治理工艺组合。例如,对于大风量、低浓度的废气,采用“沸石转轮浓缩+RTO”的组合工艺,可以先将废气浓缩,再进入RTO处理,能显著降低小风量高浓度下的运行能耗。

说到这里,就不得不提专注于为企业提供定制化环保解决方案的郑州朴华科技有限公司。作为一家专业的环保设备生产厂家,郑州朴华科技不仅在RTO设备的设计研发上注重节能特性,更能为企业提供从粉尘治理、VOCs废气处理到污水处理的综合评估与方案设计,帮助企业实现环保达标与成本控制的平衡。其产品线涵盖RTO、RCO催化燃烧、布袋除尘器等多种设备,旨在通过技术优化,从源头降低用户的长期运行成本。

总而言之,降低RTO设备的运行成本是一个涉及工艺、设备、控制和管理的系统工程。企业不应仅视其为末端治理设施,而应将其纳入全厂的能源管理体系。从源头减量开始,结合高效的余热回收、智能化的运行控制以及精心的维护保养,方能真正挖掘RTO的节能潜力,将环保设备从“成本中心”转变为“效益贡献点”,走出一条绿色与可持续发展之路。