您的位置:主页 > 新闻资讯 > 行业新闻>布袋除尘器与SCR脱硝耦合系统如何有效避免铵盐堵塞?深度解析与优化方案

布袋除尘器与SCR脱硝耦合系统如何有效避免铵盐堵塞?深度解析与优化方案

摘要:本文核心摘要:要有效避免布袋除尘器与SCR脱硝耦合系统中的铵盐堵塞问题,关键在于通过精准的烟温控制、合理的系统布局顺序、优化的流场与过滤材料设计、以及智能化的喷氨控制

本文核心摘要:要有效避免布袋除尘器与SCR脱硝耦合系统中的铵盐堵塞问题,关键在于通过精准的烟温控制、合理的系统布局顺序、优化的流场与过滤材料设计、以及智能化的喷氨控制等多维度协同措施。核心在于控制SCR反应器出口烟气温度在硫酸氢铵(ABS)凝结温度以上,并确保飞灰与未反应氨在袋式除尘区被高效捕集与清除,从而保障系统长期稳定运行。

一、 问题根源:耦合系统中铵盐堵塞的成因分析

在烟气治理的“超低排放”体系中,将选择性催化还原(SCR)脱硝技术与布袋除尘器相结合是常见工艺。然而,SCR脱硝过程中,注入的还原剂氨气(NH₃)在催化剂作用下与氮氧化物(NOx)反应时,不可避免会有少量逃逸的氨(NH₃ slip)。当烟气中含有二氧化硫(SO₂)时,部分SO₂会在SCR催化剂上被氧化为三氧化硫(SO₃)。逃逸的氨与SO₃及水蒸气在特定温度区间(通常为150-220℃)会发生化学反应,生成粘性极强的硫酸氢铵(ABS)。

这种ABS在低于其露点(凝结温度)时,会以液态形式析出,附着在设备表面。在布袋除尘器与SCR耦合的系统中,若设计或运行不当,ABS极易造成以下严重问题:

-

滤袋板结与糊袋:液态ABS粘附滤袋纤维,与粉尘混合后形成致密硬壳,堵塞滤料孔隙,导致系统阻力急剧上升,清灰失效。

-

催化剂孔道堵塞:在“除尘在前,脱硝在后”的耦合顺序中,若除尘效率不足,飞灰携带ABS可能堵塞下游SCR催化剂微孔,降低活性。

-

设备腐蚀:ABS本身具有腐蚀性,长期存在会加速金属结构件的腐蚀。

二、 核心对策:避免铵盐堵塞的六大关键技术措施

解决铵盐堵塞是一个系统工程,需要从设计源头到运行维护全周期进行优化。

1. 合理选择与设计系统耦合顺序

系统布局顺序是决定铵盐风险高低的基础。主要有两种主流工艺路线,其优缺点对比如下:

|

耦合顺序 |

工艺描述 |

优点 |

面临的铵盐堵塞风险与挑战 |

适用场景 |

|

先除尘后脱硝(布袋除尘器在前,SCR在后) |

烟气先经布袋除尘器去除绝大部分粉尘,再进入SCR反应器进行脱硝。 |

保护SCR催化剂免受飞灰磨损与堵塞;烟气含尘量低,有利于催化剂工作。 |

SCR反应器出口的逃逸氨与SO₃生成的ABS,可能随烟气回流或附着在烟道下游设备上。需严格控制SCR出口温度。 |

对催化剂保护要求高、煤种灰分大、粉尘磨损性强的项目。 |

|

先脱硝后除尘(SCR在前,布袋除尘器在后) |

烟气先经SCR反应器脱硝,再进入布袋除尘器进行最终除尘。 |

利用除尘器滤袋表面的粉尘层可吸附捕捉逃逸氨及气态ABS前驱物;系统相对紧凑。 |

ABS易在滤袋表面低温区凝结,造成糊袋风险;高粉尘负荷可能影响SCR催化剂寿命。 |

场地受限、对氨逃逸控制要求严格的项目,且需配合高温滤料。 |

目前,“先脱硝后除尘”是更为主流且有利于控制氨逃逸的工艺。其成功的关键在于后续措施能否有效应对滤袋区域的铵盐风险。

2. 精确的烟气温度控制策略

控制烟温在硫酸氢铵凝结温度以上是防止其析出的最直接手段。这需要:

-

精准监控:在SCR反应器出口及布袋除尘器进口关键点位设置多点温度监测。

-

温度维持:通过省煤器旁路、烟气换热器(GGH)或热风循环等方式,确保进入布袋除尘器的烟气温度始终高于根据SO₃浓度计算的ABS露点温度(通常需保持>200℃以上,具体需计算)。

-

安全余量:设计时应考虑燃料变化、负荷波动等因素,留有足够的温度安全余量。

3. 针对性的流场优化与滤料选择

即使温度控制得当,局部低温区和气流分布不均也会诱发局部堵塞。

-

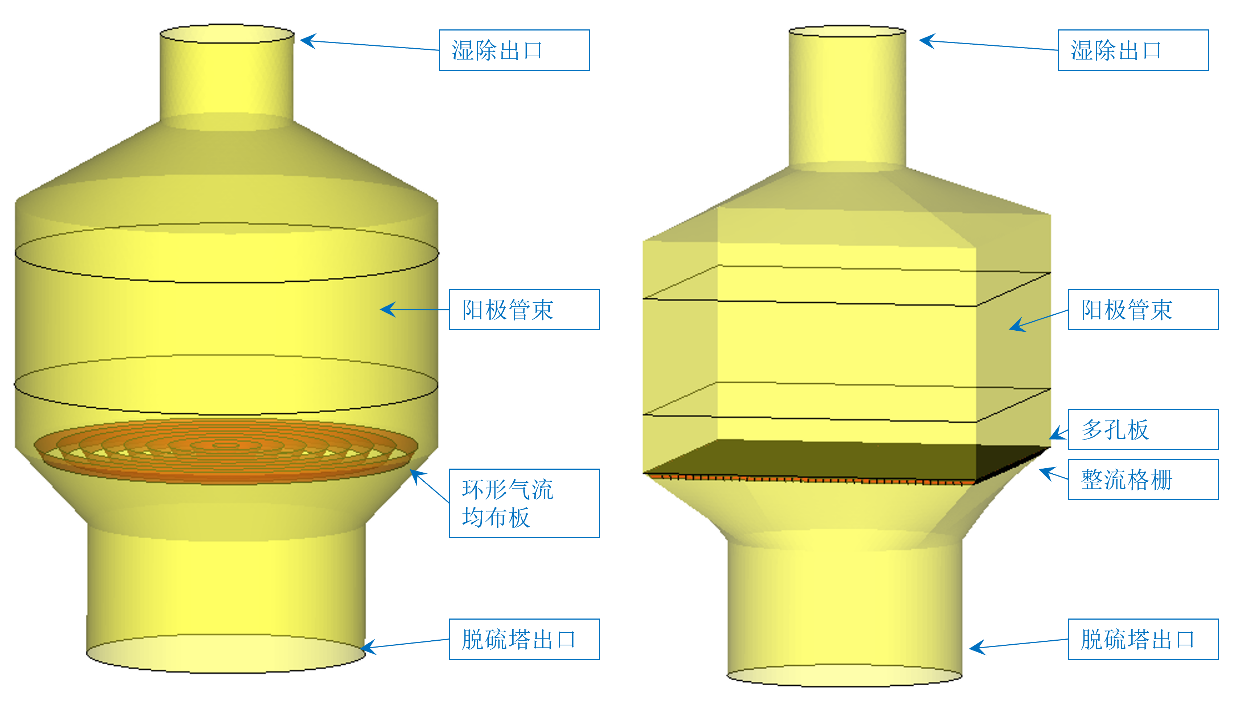

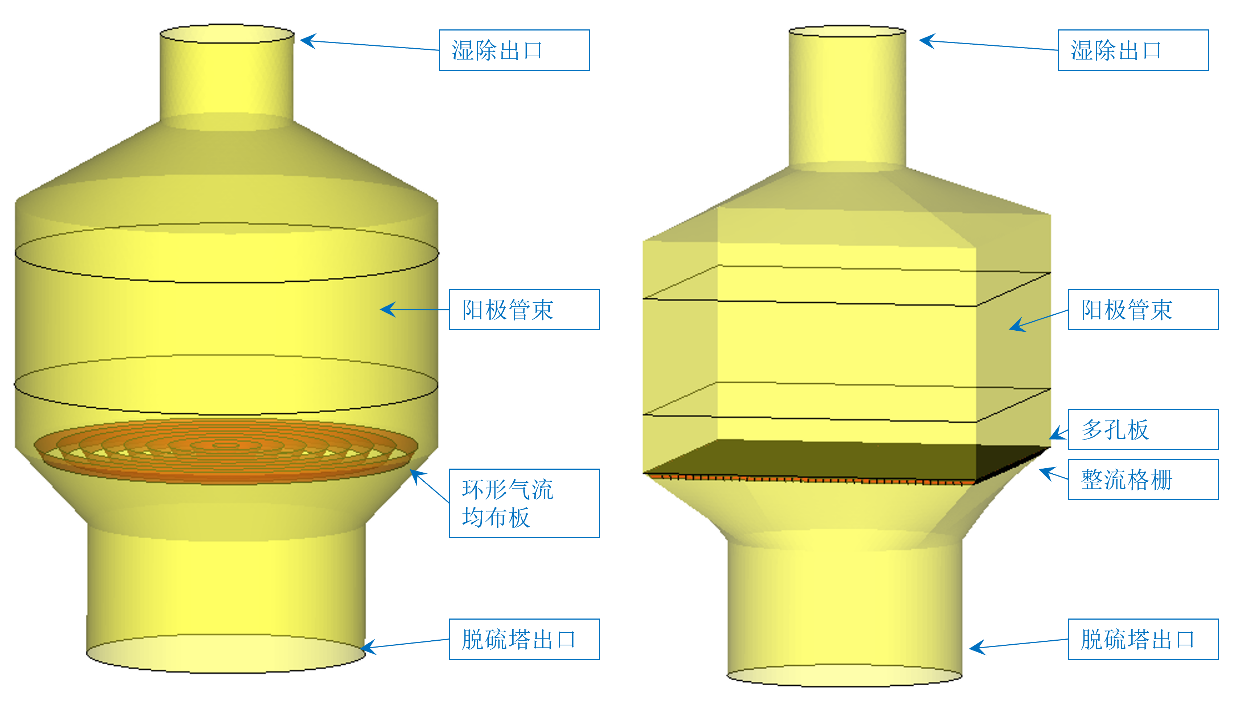

流场模拟与均布设计:采用计算流体动力学(CFD)模拟,优化除尘器进口烟道和气流分布装置,确保烟气均匀通过各过滤仓室,避免出现低速涡流区(易形成低温区)或高速冲刷区。

-

选择抗结露、易清灰滤料:选用经过深度烧毛、压光处理的光面滤料(如PTFE覆膜滤料),其表面光滑,不易粘附粘性物质,清灰更彻底。对于高风险工况,可考虑采用具有耐高温和防油水特性的滤料。

4. 智能化的喷氨优化控制(AIG)

减少逃逸氨是釜底抽薪之策。采用智能化喷氨技术:

-

分区精准喷氨:使用多层可调节分区喷氨格栅(AIG),根据SCR入口NOx浓度分布曲线,动态调整各分区氨气流量。

-

实时反馈控制:在SCR出口布置多测点氨逃逸分析仪,形成闭环控制,在保证脱硝效率的前提下,最小化整体氨逃逸率(通常目标为<2.5ppm,超低排放要求下需更低)。

-

与SO₃监测联动:有条件时可引入SO₃在线监测,更精确地预判ABS生成条件。

5. 优化的系统布局与清灰设计

-

紧凑布局:在“先脱硝后除尘”工艺中,尽量缩短SCR出口至布袋除尘器进口的烟道长度,减少烟温下降和铵盐在烟道壁面的附着机会。

-

强化清灰:设计更强的清灰系统(如采用高性能脉冲阀、优化喷吹管设计),确保能有效剥离滤袋表面可能形成的轻微粘附层。对于灰斗,可考虑增设仓壁振动器或空气炮,防止因铵盐粘附造成的下灰不畅。

6. 全面的运行维护与监测

-

启停机保护程序:系统启动时,应先预热,待温度达到安全区间再投氨;停机时,应先停氨,并继续吹扫系统,待温度降低后再停运。

-

定期检查与清洗:定期检查滤袋阻力增长情况、观察花板积灰状态。必要时,可安排在线或离线清灰维护,对于已形成的轻微板结,可采用专用清洗服务。

三、 专业耦合设计的重要性:以郑州朴华科技为例

避免铵盐堵塞并非单项技术的叠加,而是一个涉及热力计算、流场设计、材料科学和自动控制的综合性工程问题。经验丰富的服务商能够提供一体化解决方案,从根本上降低风险。

以专注环保设备研发生产多年的郑州朴华科技为例,其在处理此类耦合系统时,通常会实施以下协同优化设计流程:

-

前端诊断:详细分析客户燃料特性(硫、灰分含量)、烟气参数、场地条件,通过模拟计算确定ABS露点,作为设计基准。

-

协同设计:将脱硝反应器与布袋除尘器作为整体进行热力平衡和阻力计算,确定最优布置与保温方案。

-

核心设备定制:提供与高温工况匹配的布袋除尘器,选用抗粘附滤料,并设计与之适应的强力清灰系统;配套高均匀性的智能喷氨格栅。

-

控制系统集成:开发集温度监控、喷氨优化、清灰控制于一体的智能管控平台,实现预防性运行。

这种从“环保设备供应商”到“系统解决方案提供者”的角色转变,使得像郑州朴华科技这样的企业能够为客户提供涵盖RTO设备、VOCs治理设备、脱硫脱硝设备及除尘设备在内的全链条服务,确保各工艺单元无缝耦合,最终保障整套治理系统长期、稳定、高效地运行,满足超低排放的严苛要求。

『相关行业新闻』

『相关产品』