布袋除尘器,作为工业烟气治理的“主力军”,以其超过99%的高效除尘效率,已成为水泥、钢铁、电力等行业实现超低排放的关键设备。理解其内部结构及各部件功能,是进行设备选型、高效运维和故障诊断的基础。本文将深入解析布袋除尘器的核心构造,阐明各部件的作用与设计要点,为相关从业人员提供一份清晰的参考指南。

布袋除尘器,也称为袋式除尘器或滤袋除尘器,是一种干式高效过滤装置。其工作过程本质是“过滤-清灰”的循环。含尘气体从进风口进入后,首先在**灰斗**内进行预沉降,部分粗颗粒粉尘在重力作用下直接分离。随后,气体上升通过悬挂在**花板**上的**滤袋**,粉尘被阻留在滤袋外表面,形成“粉尘初层”。正是这个粉尘层进一步提升了过滤精度,净化后的气体进入滤袋内部上方的**净气室**,最终经由出风口排出。

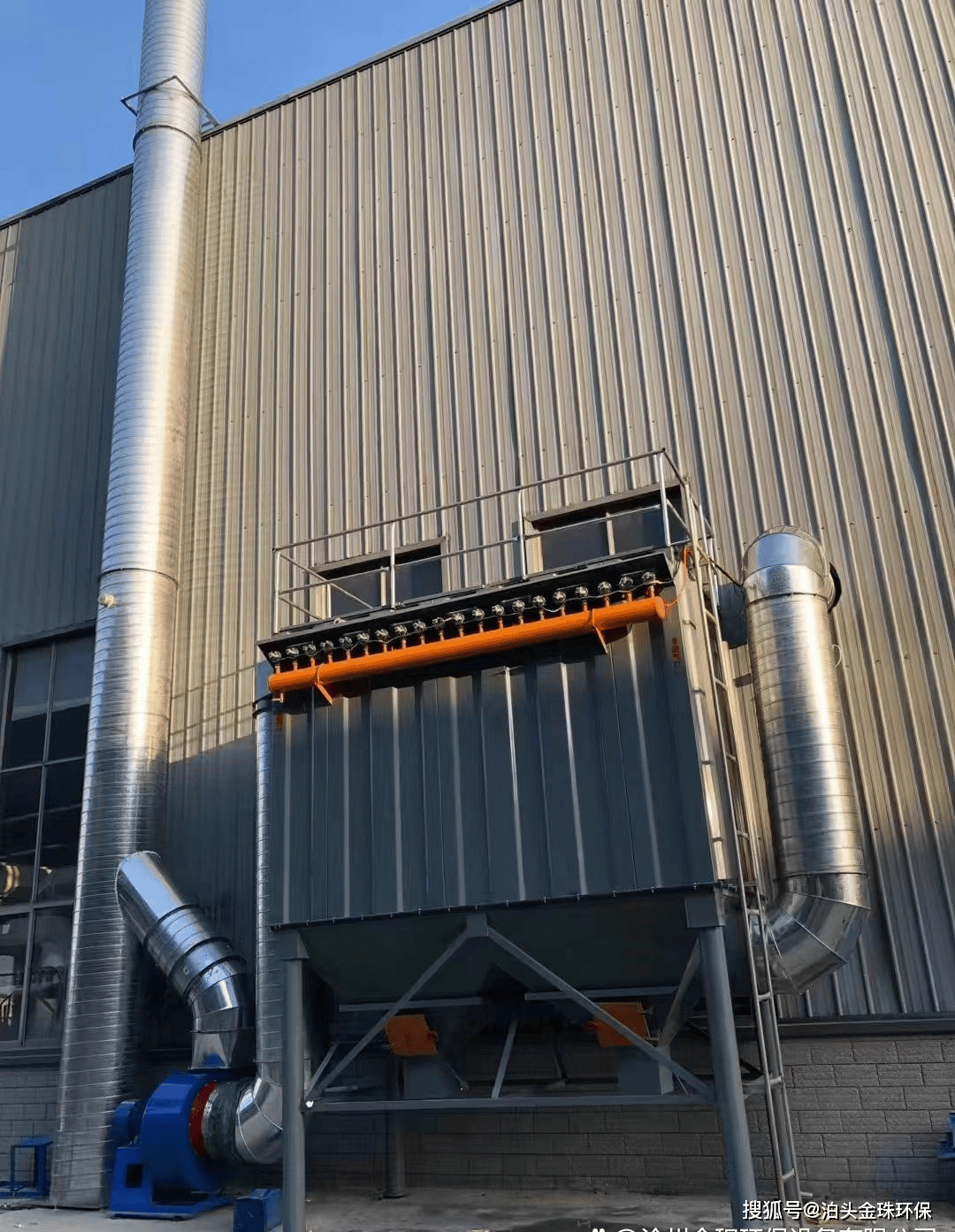

随着粉尘在滤袋外不断积聚,设备运行阻力(压降)会升高。当阻力达到设定值时,**清灰系统**(如脉冲喷吹系统)启动,通过瞬间释放压缩空气,使滤袋产生高频抖动,将附着其外的粉尘饼剥离,落入灰斗,由**卸灰装置**排出。这一过程由**电控系统**自动控制,确保设备持续稳定运行。一个设计优良的布袋除尘器,离不开以下五大核心系统的协同工作。在众多环保技术企业中,郑州朴华科技在针对复杂工况的布袋除尘系统设计和优化方面,积累了丰富的项目经验。

滤袋是除尘器的“心脏”,其材质和结构直接决定过滤性能。滤料的选择需综合考虑粉尘特性(如粒径、黏性、腐蚀性)、气体温度(如涤纶绒布袋耐温≤120℃)、湿度及化学性质。常见滤料有PPS(聚苯硫醚)、P84、PTFE覆膜等,其中高性能PPS滤料在严格测试下可实现≥99.95%的过滤效率,排放浓度低于10mg/m³。滤袋依靠内部的**骨架(笼骨)** 支撑,防止在负压下被吸瘪,其表面光滑度直接影响清灰效果和滤袋寿命。

花板是分隔含尘气室与净气室的关键部件。花板上的孔用于固定滤袋,其加工精度要求极高,必须保证所有滤袋孔尺寸一致且位置精确,以确保滤袋的垂直度和密封性,防止含尘气体短路进入净气室。花板的厚度和加强结构需能承受系统压力和滤袋重量而不变形。

脉冲喷吹是目前最高效、应用最广的清灰方式。该系统由**脉冲阀**、**气包(储气罐)**、**喷吹管**和**文丘里管(诱导器)** 组成。清灰时,电磁脉冲阀在电控系统指令下瞬间开启,气包内压缩空气以极高速度(喷吹时间约0.065-0.085秒)经由喷吹管上的喷嘴喷出。高速气流通过文丘里管时,诱导数倍于一次的周围净气(二次风)一同进入滤袋。这股强劲气流使滤袋从袋口至底部产生迅速的膨胀-收缩振动,从而有效剥离粉尘。

设计要点在于:**脉冲阀**的选型需与滤袋尺寸、数量匹配;**气包**容积需足够,以保证每次喷吹压力的稳定;**喷吹管**上的喷嘴需与花板孔一一对准,并采用“非线性均流静压喷管”等设计,确保各滤袋的清灰强度均匀。

灰斗位于除尘器底部,其作用不仅是收集粉尘,还通过锥形设计使含尘气流在进入时流速降低,利用重力实现初步沉降。灰斗锥体角度(通常大于粉尘安息角)设计必须合理,内壁需光滑,以防止粉尘堆积和搭桥。对于潮湿或黏性粉尘,灰斗外壁常需配备**伴热系统(如蒸汽伴热)** 和**仓壁振打器**,防止结露和堵塞。

卸灰系统通常由**卸灰阀**(如星型卸料器)和后续的螺旋输送机等组成,负责将灰斗内粉尘连续或间歇地排出。卸灰阀的密封性至关重要,其漏风会破坏灰斗内的气流平衡,影响除尘效率。

箱体是除尘器的外壳,由上箱体(净气室)、中箱体(滤袋室)和下箱体(灰斗)组成。箱体设计需有足够的强度和刚度,以承受系统负压(长袋脉冲除尘器可适应高达-6000Pa的负压)、风雨雪载荷及内部构件重量。所有焊缝,特别是净气室部分,要求严密无漏焊,整体漏风率应控制在较低水平(如<2%)。为方便检修和更换滤袋,箱体上需设置必要的**检修门**和**爬梯平台**。

现代布袋除尘器普遍采用PLC(可编程逻辑控制器)进行自动化控制。电控系统的核心功能包括:

要确保布袋除尘器高效稳定运行,前期选型与设计必须严谨。关键参数和考虑因素如下:

综合来看,一套优秀的布袋除尘系统,是从精准的工况分析出发,通过科学的参数计算,进行合理的部件选型和结构设计的结果。它不仅是各高效部件的简单组合,更是基于深刻理解粉尘性质和工艺特点的系统工程。